随着工业4.0和智能制造理念的深入发展,数字化工厂已成为制造业转型升级的重要方向。数字卡系统作为数字化工厂的核心组成部分,在实现生产过程可视化、资源管理精细化和决策支持智能化方面发挥着关键作用。以下将系统阐述数字卡系统的实现步骤及其在数字化工厂中的应用。

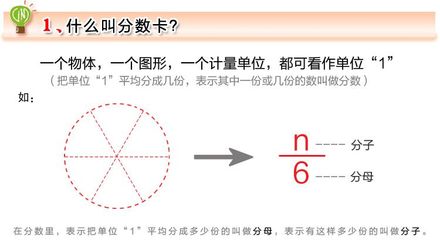

一、数字卡系统的概念与核心功能

数字卡系统是一种基于物联网、大数据和云计算技术的数字化管理工具,通过虚拟卡片形式实时展示设备状态、生产任务、物料流转等关键信息。其核心功能包括:实时数据采集与监控、生产进度可视化、异常预警与处理、资源调度优化以及数据分析支持。

二、数字卡系统的实现步骤

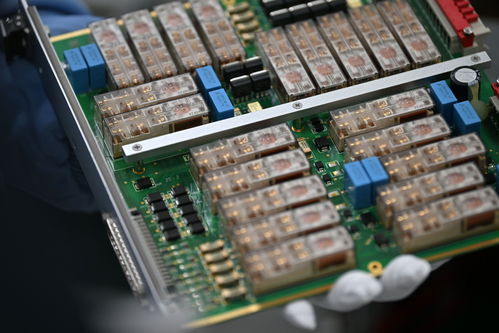

- 基础设施部署:首先需建立稳定的网络环境,部署传感器、RFID读写器等数据采集设备,确保生产现场各类数据的实时获取。

- 平台架构搭建:构建数字卡系统平台,包括数据存储层、业务逻辑层和用户交互层。可采用微服务架构,保证系统的可扩展性和稳定性。

- 数据集成与处理:通过工业物联网协议(如OPC UA、MQTT)集成设备数据,利用数据清洗、转换技术确保信息准确性,并建立统一的数据模型。

- 功能模块开发:

- 设备状态卡:实时显示设备运行参数、故障状态和维护信息

- 生产任务卡:跟踪订单进度、工艺参数和质量指标

- 物料管理卡:监控原材料库存、在制品流转和成品出入库

- 能源管理卡:统计分析能耗数据,优化能源使用效率

- 系统集成与测试:将数字卡系统与MES、ERP等现有系统对接,进行全流程测试验证系统稳定性。

- 人员培训与上线:组织操作人员培训,分阶段推行系统应用,并根据反馈持续优化。

三、实施注意事项

- 制定清晰的实施路线图,优先解决瓶颈环节

- 确保数据安全,建立完善的权限管理机制

- 重视用户体验,设计直观易用的交互界面

- 建立持续改进机制,定期评估系统效果

四、效益评估

成功的数字卡系统实施可带来显著效益:生产透明度提升30%以上,设备利用率提高15-20%,决策响应时间缩短50%,整体运营成本降低8-12%。

数字卡系统的实现是一个系统化工程,需要从技术架构、业务流程和组织管理多个维度协同推进。制造企业应根据自身特点制定个性化实施方案,循序渐进地推进数字化工厂建设,最终实现智能制造的目标。